Die Masterclass zum industriellen 3D-Druck von dem renommierten Experten Ralf Anderhofstadt und dem dreifachen Gewinner des eLearning Awards i40 – the future skills company

Unternehmen erkennen zunehmend, dass der industrielle 3D-Druck – die additive Fertigung – unter anderem eine kostengünstige Möglichkeit zur Herstellung komplexer Bauteile bietet und die Markteinführungszeit verkürzen kann, wodurch der Innovationszyklus beschleunigt wird. Der Übergang von physischen zu digitalen Ersatzteilen führt zu neuen Geschäftsmodellen, bei denen beispielsweise der digitale Zwilling die Grundlage für das digitale Lager bildet. Daraus ergeben sich Vorteile wie schnellere Verfügbarkeit von Teilen, bessere Preise, alternative Bezugsquellen bei Engpässen, Reduzierung von Zöllen, Senkung der Transportkosten und vieles mehr. Erste innovative Unternehmen nutzen bereits die Vorteile der additiven Fertigung für ihre Digitalisierungsstrategie.

Unternehmen erkennen zunehmend, dass der industrielle 3D-Druck – die additive Fertigung – unter anderem eine kostengünstige Möglichkeit zur Herstellung komplexer Bauteile bietet und die Markteinführungszeit verkürzen kann, wodurch der Innovationszyklus beschleunigt wird. Der Übergang von physischen zu digitalen Ersatzteilen führt zu neuen Geschäftsmodellen, bei denen beispielsweise der digitale Zwilling die Grundlage für das digitale Lager bildet. Daraus ergeben sich Vorteile wie schnellere Verfügbarkeit von Teilen, bessere Preise, alternative Bezugsquellen bei Engpässen, Reduzierung von Zöllen, Senkung der Transportkosten und vieles mehr. Erste innovative Unternehmen nutzen bereits die Vorteile der additiven Fertigung für ihre Digitalisierungsstrategie.

Diese Masterclass geleitet vom renommierten 3D-Druck-Experten Ralf Anderhofstadt bietet den Teilnehmerinnen und Teilnehmern die Möglichkeit, die Grundlagen des 3D-Drucks zu erlernen und geeignete Anwendungen für ihr Unternehmen zu identifizieren. Durch einen strukturierten Prozess werden die Teilnehmerinnen und Teilnehmer in die Lage versetzt, Produkte zu entwickeln, die Engpässe beseitigen und Prozessschritte drastisch zu verschlanken.

Ralf Anderhofstadt, ein Experte auf dem Gebiet des industriellen 3D-Drucks, bringt viel Erfahrung und Know-how in die Masterclass ein. Als Leiter des Center of Competence Additive Manufacturing und der Beratungseinheit Additive Manufacturing Solutions AMS – Daimler Truck“ bei der Daimler Truck AG hat er maßgeblich zur Einführung des industriellen 3D-Drucks in verschiedene Prozesse beigetragen. Im August 2022 erschien sein Buch „Disruptiver 3D-Druck“ im Hanser Verlag. Nur ein Jahr später veröffentlichte Hanser bereits die englische Version. Ralf ist unter anderem als Dozent und Trainer in diversen Bildungs- und Weiterbildungseinrichtungen aktiv um die großen Potenziale auch für die vielen weiteren Branchen neben dem Automobilsektor aufzuzeigen.

Die Teilnehmerinnen und Teilnehmer der Masterclass erhalten ein spannendes und intuitiv gestaltetes E-Learning mit fünf Lernmodulen und zusätzlichen Materialien für eine schnelle Umsetzung. Darüber hinaus erhalten sie Zugang zu einem praxiserprobten Prozess, der ihnen hilft, ihre 3D-Druck-Strategie zu optimieren und ihre Ziele effektiv zu erreichen.

„In einer Zeit, in der Unternehmen mit Unsicherheiten und steigenden Kosten konfrontiert sind, bietet diese Masterclass einen Weg, Unsicherheiten und Kosten zu reduzieren und gleichzeitig Kunden zu begeistern. Durch den Einsatz der verschiedenen 3D-Drucktechnologien können Unternehmen nicht nur ihre Produktentwicklung revolutionieren, sondern auch ihre Produktion effizienter und flexibler gestalten. Um von diesen zukunftssichernden Vorteilen profitieren zu können, ist es von großer Bedeutung, dass den Stakeholdern entlang der gesamten Wertschöpfungskette eines Unternehmens ausreichend praxisorientierte, abwechslungsreich aufbereitete und einfach zugängliche Weiterbildungsmöglichkeiten im Bereich des industriellen 3D-Drucks zur Verfügung stehen. Mit dieser Masterclass des praxiserprobten Experten Ralf Anderhofstadt hoffen wir, nicht nur diese Weiterbildungslücke zu schließen, sondern Unternehmen dabei zu unterstützen, die verschiedenen Technologien der additiven Fertigung schneller für sich gewinnbringend einzusetzen“, erklärt Dr. Philipp V. Ramin, CEO des dreifachen Gewinners des renommierten eLearning Awards, i40 – the future skills company.

„Stell dir vor, du könntest Teile selbst produzieren – und zwar genau dann und dort, wo du sie brauchst. Ohne lange Lieferzeiten, ohne hohe Lager- und Versandkosten und ohne den Ärger mit Zollformalitäten. 3D-Druck macht’s möglich! Der erste Schritt ist, ein geeignetes Produkt in Deinem Portfolio zu finden, das Deinen derzeit größten Engpass beseitigt. Ziel dieser Masterclass ist es, Mitarbeitende und Führungskräfte in die Lage zu versetzen, die Vorteile des 3D-Drucks voll auszuschöpfen und so ihre Prozesse zu optimieren und Kosten zu senken“, erklärt Ralf Anderhofstadt. „Mein Online-Kurs führt die Teilnehmenden durch einen strukturierten Prozess. An dessen Ende sind die Grundlagen des 3D-Drucks klar und verständlich, sodass Prozessschritte drastisch reduziert werden können. Mit unserer Masterclass können die Teilnehmenden den industriellen 3D-Druck in all seinen Facetten praxisnah kennenlernen, um als Unternehmen bis zu 70 Prozent Zeit und Kosten zu sparen, den Kunden das zu liefern, was sie wollen und gleichzeitig die Wettbewerbsfähigkeit und damit die eigene Zukunft zu stärken.“

Interessierte Teilnehmer und Unternehmen haben nun die Möglichkeit, von diesem Expertenwissen zu profitieren und ihre Zukunft durch Innovation zu sichern.

Die Masterclass zum industriellen 3D-Druck bietet einen wegweisenden Ansatz, um Unternehmen dabei zu unterstützen, ihre Ziele zu erreichen und sich erfolgreich am Markt zu positionieren und kann als Einzelkurs oder für Unternehmen zu attraktiven Lizenzbedingungen erworben werden.

Weitere Informationen zur Masterclass Industrial 3D Printing erhältlich bei i40-the future skills company:

https://www.i40.de/courses/additive-manufacturing

Verantwortlicher für diese Pressemitteilung:

i40 – the future skills company

Frau Anne Koark

Franz-Mayer-Str. 1

93053 Regensburg

Deutschland

fon ..: +49 941 46297780

web ..: http://www.i40.de

email : anne.k@i40.de

Über i40-the future skills company

Mit über 650.000 Lernenden in Unternehmen weltweit, mehr als 80 Themen und Lerninhalten in 14 Sprachen, ist i40 – the future skills company der führende internationale Future Skills und Lernlösungs-Anbieter für die digitale Transformation, KI, Nachhaltigkeit, Cybersicherheit, Industrie 4.0 und Manufacturing X. Im Jahr 2022 wurde i40 mit dem renommierten eLearning Journal Award Projekt des Jahres zusammen mit Continental ausgezeichnet und gewann erneut im Jahr 2023 den eLearning Award Projekt des Jahres für eine 3D-Lernwelt für die digitale Transformation für BMW Group. Zusammen mit der Schaeffler Gruppe gewann i40 den eLearning Award 2024 in der Kategorie Video.

www.i40.de

Pressekontakt:

i40 – the future skills company

Frau Anne Koark

Franz-Mayer-Str. 1

93053 Regensburg

fon ..: +49 941 46297780

email : anne.k@i40.de

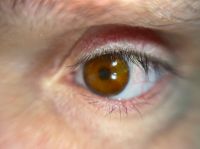

Augenprothesen werden in Zukunft mit 3D-Druckern hergestellt. Das Fraunhofer IGD hat eine Reihe von Technologien entwickelt, die die bisherige, rein manuelle Herstellung individueller Prothesen ablösen. Die Fraunhofer-Software Cuttlefish:Eye nutzt einen 3D-Scan der Augenhöhle und ein farbkalibriertes Foto des gesunden Auges, um das 3D-Modell des Prothesenauges zu erstellen. Der Cuttlefish® 3D-Druckertreiber von Fraunhofer wird verwendet, um das Modell auf einem Multifarb-Multimaterial-3D-Drucker zu drucken.

Augenprothesen werden in Zukunft mit 3D-Druckern hergestellt. Das Fraunhofer IGD hat eine Reihe von Technologien entwickelt, die die bisherige, rein manuelle Herstellung individueller Prothesen ablösen. Die Fraunhofer-Software Cuttlefish:Eye nutzt einen 3D-Scan der Augenhöhle und ein farbkalibriertes Foto des gesunden Auges, um das 3D-Modell des Prothesenauges zu erstellen. Der Cuttlefish® 3D-Druckertreiber von Fraunhofer wird verwendet, um das Modell auf einem Multifarb-Multimaterial-3D-Drucker zu drucken.

Pressemitteilung einstellen

Pressemitteilung einstellen